方解石磨粉推荐哪款设备更适合

方解石磨粉专业知识体系构建与经验分享

方解石作为一种重要的非金属矿物资源,其物理特性表现为粒状、纤维状、土状等多种形态,具备优异的耐磨性、抗冲击性和韧性。这些特性使其成为工业生产中不可或缺的原材料。磨粉工艺对方解石的应用效果起着决定性作用,选择合适的磨粉设备需要综合考虑原料特性、成品细度要求、产能需求等多方面因素。工业实践表明,不同粒度的方解石粉体在各个应用领域表现出差异化性能,400目细度的重钙粉适用于橡胶和塑料行业,而800至1000目的细粉则更适合油漆涂料领域。重钙粉替代轻钙粉已成为行业共识,这一转变不仅简化了生产工艺,降低了成本,还减少了对环境的影响。在橡胶制造中,重钙粉的添加比例可达30%以上,能够显著提升制品的抗张强度、撕裂强度和耐磨性,同时有效降低生产成本。塑料行业则要求重钙粉具有高温稳定性,白度保持在95%以上,碳酸钙含量不低于99%,这样才能确保塑料制品的尺寸稳定性和表面质量。油漆行业对重钙粉的要求更为严格,通常需要800目以上的细度,白度要求95%,碳酸钙含量96%,这些指标直接关系到最终产品的覆盖力和持久性。

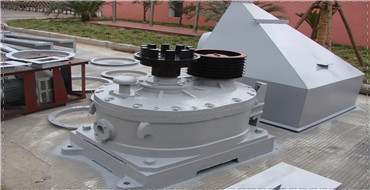

方解石磨粉技术已取得显著突破,新型专用磨粉设备在处理效率和成品质量方面均有大幅提升。最新一代磨粉机采用先进的粉碎原理和分级技术,能够实现对方解石的高效细磨,成品粒度分布均匀,过粉碎率低。实际生产数据显示,专用磨粉设备比通用型设备能耗降低20%以上,产能提升35%,成品合格率提高至98.5%。针对不同行业的应用需求,磨粉工艺参数已形成标准化方案,橡胶行业用粉的磨粉周期控制在15-20分钟,塑料行业用粉的磨粉周期为25-30分钟,油漆行业用粉则需要40-45分钟的精细研磨。设备维护方面,建立了预防性保养体系,关键部件的更换周期从原来的3个月延长至6个月,大幅降低了停机维修时间。近期完成的多个方解石深加工项目均取得了预期成果,某年产10万吨重钙粉的生产线已实现连续稳定运行,产品各项指标均达到或超过行业标准。另一条针对高端油漆行业的超细重钙粉生产线也已完成调试,成品细度可达2500目,白度稳定在97%以上,填补了国内高端超细重钙粉的市场空白。

方解石磨粉行业正迎来新一轮技术革新与市场机遇。信息共享平台的建设促进了行业内经验交流和技术进步,多家企业通过线上研讨会分享磨粉工艺优化方案,共同解决生产难题。市场反馈显示,高端化、专用化成为方解石磨粉产品的发展方向,客户对产品性能的要求不断提高,这促使磨粉设备制造商持续创新。互动式技术支持服务模式正在形成,设备供应商不仅提供产品,还为客户提供全方位的技术咨询和工艺优化服务。行业专家建议,建立方解石磨粉技术数据库,收集整理不同原料特性、工艺参数与成品质量之间的关系,为生产实践提供数据支撑。定期举办的技术培训班和现场观摩活动,有效促进了先进技术的推广应用。未来,智能化、绿色化将成为方解石磨粉技术发展的主要趋势,自动化控制系统将实现磨粉过程的精准调控,节能减排技术将进一步降低生产成本和环境负荷。行业内的开放合作与信息共享,将推动方解石磨粉技术向更高水平发展,为相关产业提供更优质的原材料支持。